Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технология переработки лиственницы

|

|

Производственный процесс включает в себя следующие основные операции:

разгрузку исходного сырья (обрезной доски естественной влажности) с укладкой в запас или непосредственной передачей в производство;

сушку обрезных пиломатериалов в конвективной сушильной камере до требуемой влажности;

обработку на четырехстороннем и торцовочном станках с получением готовой продукции;

укладку готовой продукции на промежуточный склад с последующей отгрузкой для доставки на портовой склад.

Для перевозки заготовок и деталей внутри цеха используют электропогрузчики и транспортные тележки.

Основным сырьем для производства будут доски обрезные из лиственницы 1-3 сортов в соответствии с требованиями ГОСТ 8486-86 «Пиломатериалы хвойных пород. Технические условия» длиной 6 метров. В соответствии с планируемым сечением производимой террасной доски, доски обрезные будут меть сечение 32х150 мм. Спецификация для заказа: «Доска - 2 - лиственница - 32 х 150 - ГОСТ 8486-86».

В соответствии с требованиями ГОСТа, параметр шероховатости поверхности доски не должен 1600 мкм по ГОСТ 7016-82, непараллельность пластей и кромок в обрезных пиломатериалах, а также пластей в необрезных пиломатериалах допускается в пределах отклонений от номинальных размеров, установленных ГОСТ 24454-80. Кроме того, в поставляемой доске должны быть соблюдены нормы ограничения пороков (сучки, трещины, пороки строения древесины, грибные и биологические повреждения, инородные включения, механические повреждения и пороки обработки).

Для того, чтобы изготовить более качественную и дорогостоящую строительную или отделочную конструкцию, доска будет сушится принудительно в специальных сушильных камерах. В зависимости от назначения пиломатериала влажность, достигаемая в процессе камерной сушки, может колебаться в пределах 6 - 14%. Качественная сушка проводится в строгом соответствии с ГОСТом 19773-84 " Пиломатериалы. Режимы сушки в камерах периодического действия".

Сушка пиломатериалов происходит при определенном температурном и влажностном режиме, под которым понимают закономерное чередование процессов температурного и влажностного воздействия на древесину в соответствии с ее влажностью и сроками сушки.

В процессе сушки в камере постепенно повышается (по ступеням) температура воздуха и понижается относительная влажность сушильного агента. Режимы сушки назначают с учетом породы древесины, толщины пиломатериалов, конечной влажности, категории качества высушиваемых материалов и конструкций (типа) камер.

Таблица 1. Категории качества высушенной древесины

| Категория качества | Назначение высушенной древесины |

| 1-я высококачественная | Точное машино- и приборостроение, производство моделей, авиационных деталей, лыж, музыкальных инструментов и т.п. |

| 2-я повышенного качества | Производство мебели и т.п. |

| 3-я среднего качества | Производство окон и дверей, фрезерованных деталей - досок для покрытия полов, наличников, плинтусов |

| 4-я рядовая | Производство деталей и изделий малоэтажных домов и комплектов деталей для домов со стенами из местных материалов, строительных конструкций и т.п. |

Режимы сушки пиломатериалов хвойных и лиственных пород в камерах периодического действия регламентированы ГОСТ 19773.

Режимами сушки в зависимости от назначения пиломатериалов, предусматриваются два процесса - низкотемпературный и высокотемпературный. При низкотемпературных режимах в качестве сушильного агента на первой ступени сушки применяют влажный воздух с температурой менее 100°С.

В зависимости от требований, предъявляемых к пиломатериалам, режимы делятся на:

мягкие М, при мягких режимах получается бездефектная сушка с сохранением физико-механических свойств древесины и цвета;

нормальные Н, при нормальных режимах получается бездефектная сушка с возможным небольшим изменением цвета у хвойной древесины, но с сохранением прочности;

форсированные Ф, при форсированных режимах сушки получается древесина с сохранением прочности на изгиб, растяжение и сжатие, но со снижением прочности на скалывание и раскалывание на 15 - 20% и с возможным потемнением древесины. Режимы сушки выбирают по таблице в соответствии с требованиями ГОСТ 19773.

Режимы низкотемпературного процесса сушки даны в таблице ГОСТ 19773. По этим режимам предусмотрено трехступенчатое изменение параметров агента сушки, причем переход с каждой ступени режима на последующую можно производить лишь по достижении материалом определенной влажности, предусмотренной по режиму.

Режимы высокотемпературного процесса сушки для камер периодического действия приведены в таблице ГОСТ 19773.

По этим режимам предусматривается двухступенчатое изменение параметров сушильного агента, причем переход с первой ступени на вторую производится при достижении древесиной влажности (переходной) 20%. Определяют высокотемпературный режим в зависимости от породы и толщины пиломатериалов по таблице ГОСТ 19773.

Высокотемпературные режимы допускается применять для сушки древесины, идущей на изготовление ненесущих элементов строительных конструкций, в которых допускается снижение прочности и потемнение древесины.

До проведения процесса сушки по выбранному режиму древесину прогревают паром, подаваемым через увлажнительные трубы, при включенных обогревательным приборах, работающих вентиляторах и закрытых приторно-вытяжных каналах. В начале прогрева температура агента сушки должна быть на 5°С выше первой ступени режима, но не более 100°С. Степень насыщенности среды должна быть для древесины с начальной влажностью более 25% в пределах 0, 98 - 1, а для древесины с влажностью менее 25% - 0, 9 - 0, 92.

После прогрева параметры агента сушки доводят до первой ступени режима и затем приступают к сушке пиломатериалов, соблюдая установленный режим. Температуру и влажность воздуха регулируют вентилями на паропроводах и шиберами приторно-вытяжных каналов.

В процессе сушки в древесине возникают остаточные внутренние напряжения, для их устранения проводят промежуточную и конечную влаготеплообработку в среде повышенной температуры и влажности. При этом обработке подвергаются пиломатериалы, высушиваемые до эксплуатационной влажности и подлежащие в дальнейшем механической обработке.

Промежуточная влаготеплообработка производится при переходе со второй на третью ступень или с первой на вторую при сушке по высокотемпературным режимам. Влаготеплообработке подвергают пиломатериалы хвойных пород толщиной от 60 мм и выше и лиственных пород (в зависимости от породы) толщиной от 30 мм и выше. В процессе тепловлагообработки температура среды должна быть на 8°С выше температуры второй ступени, но не более 100°С, при степени насыщенности 0, 95 - 0, 97.

Конечную влаготеплообработку проводят лишь по достижении древесиной требуемой конечной средней влажности. В процессе конечной термовлагообработки температуру среды поддерживают на 8°С выше последней ступени режима, но не более 100°С. По окончании конечной влаготеплообработки пиломатериалы, прошедшие сушку, выдерживают в камерах в течение 2 - 3 ч при параметрах, предусмотренных последней ступенью режима, после чего камеры останавливают.

Для условий проектируемого производства выбираем низкотемпературный нормальный режим сушки 3-ей категории качества.

Параметрами сушильного агента, характеризующими режимы сушки пиломатериалов, являются его температура t, степень насыщенности φ и психрометрическая разность Δ t = t - tм, где tм - температура смоченного термометра психрометра.

В соответствии с данными таблицы 2 «Режимы низкотемпературного процесса сушки пиломатериалов из древесины лиственницы» из ГОСТ 19773, для досок из лиственницы толщиной 32 мм нормальный режим сушки характеризуется следующими параметрами:

Таблица 2. Параметры режима сушки

| Средняя влажность пиломатериалов, % | Параметры режима | Значения |

| > 35 | t | |

| Δ t | ||

| φ | 0, 76 | |

| 25…35 | t | |

| Δ t | ||

| φ | 0, 49 | |

| < 25 | t | |

| Δ t | ||

| φ | 0, 30 |

При сушке древесины учитывают все возможные факторы, окружающую среду, где будет использоваться готовое изделие, внешние факторы, такие как место использования, а также усушка или наоборот разбухание. Поэтому данная операция, как сушка древесных пород, выполняется в специально предназначенных сушильных камерах.

Сами камеры для сушки подразделяют на несколько разновидностей.

Наиболее часто применяющиеся сушильные камеры — это камеры конвективного режима обработки древесины. Принцип их действия заключается в круговороте горячих струй воздушного потока вокруг обрабатываемой поверхности, что дает в итоге нужный процент испарения влаги из древесных пород. Другими словами, действие конвекции передает материалу необходимую энергию для высушивания. Сами же конвекционные сушильные камеры подразделяются еще на такие виды как:

камеры для сушки древесины непрерывного воздействия - в этих камерах действие происходит по принципу движения материала из одного конца камеры (мокрого) в другой конец (сухой), иными словами, загружается пиломатериал в мокром конце, а выгрузка уже высушенной древесины происходит в сухом конце. Однако сушка в таких камерах предполагает только испарение влажности для транспортировки материала. Данные сушильные камеры, как правило, устанавливают на огромных производственных предприятиях. Такие камеры еще называют туннельными или канальными камерами.

сушильные камеры для древесины периодического воздействия – работают по принципу поддержки обязательных параметров, эти камеры заполняют и опустошают только с одной стороны, в одну дверцу. Сушка в этих камерах предполагает различную степень удаления влаги, до любого уровня, но перерасход энергоресурсов в случае такого типа высушки имеет около 20-30 %, чем при сушке туннельным способом.

Другой разновидностью сушильных камер являются камеры конденсационного типа. Отличие их от предыдущего типа заключается в том, что вначале происходит скопление влаги на специальных охладителях, а затем уже происходит ее сброс в канализацию. Сам процесс такой сушки древесины довольно таки длителен, но при этом и результат более продуктивен. Однако сами теплонасосы не вырабатывают достаточной мощности для того чтобы поддерживать высокий температурный уровень, поэтому большие партии древесины невозможно просушить одновременно. Этот вид высушивания больше всего является подходящим для сушки маленьких объемов и таких пород дерева, как то: бук, дуб или ясень, поскольку они являются наиболее плотными породами.

Довольно-таки редко, но, тем не менее, периодически встречающийся тип сушильных камер - это камеры вакуумного принципа действия. Действия в данных камерах производятся при помощи вакуума, который искусственно создают для более ускоренного процесса высыхания древесины. Но такой вид сушки плох тем, что требует довольно трудоемкой работы по загрузке и выгрузке материла, поскольку процесс еще не автоматизирован для такого типа камер, да и высушка пород происходит неравномерно.

Так же довольно таки редкий тип сушильных камер — это тип микроволнового действия, который воздействует на древесину подобно микроволновой печи.

Применяются также индукционные камеры, или как их еще называют электромагнитные, принцип работы таких камер состоит в том, что передача тепла древесине передается от ферромагнитных прокладок, которые располагаются внутри штабеля, и нагреваются посредством подачи индуктивного тока. Конечно камеры микроволнового типа, индукционные и вакуумные отличаются новизной и технической экзотичностью, но не нашли большого отклика в производстве, поскольку являются дорогостоящими, довольно сложными в обслуживании и выдают материал низкого качества.

Выбираем сушильную камеру конвективного типа серии ГЕЛИОС модель «СКВ-50ТА» объемом 50 м3.

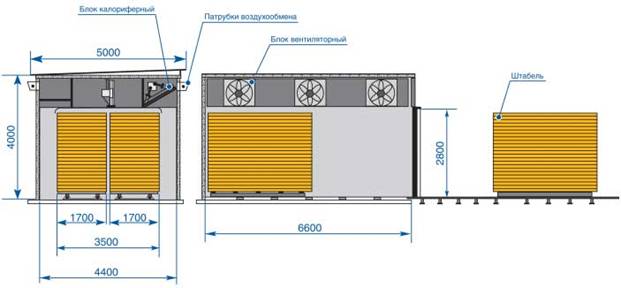

Общий вид камеры представлен на рис. 1.

Рисунок 1. Сушильная камера модели «СКВ-50ТА»

Технические параметры сушильной камеры представлены в таблице 3.

Таблица 3. Технические параметры сушильной камеры «СКВ-50ТА»

| Параметр | Значение |

| 1. Объем загрузки пиломатериала, м³ -толщиной 25 мм -толщиной 40 мм -толщиной 50 мм | |

| 2. Транспортировка штабеля | тележкой |

| 3. Теплоноситель | горячая вода |

| 4. Температура теплоносителя, °С | до 95 |

| 5. Точность поддержания температуры теплоносителя, °С | ± 1 |

| 6. Количество внутрикамерных вентиляторов, шт. | |

| 7. Установленная мощность электродвигателей вентиляторов, кВт | |

| 8.Номинальная тепловая мощность энергетической установки, кВт | |

| 9. Продолжительность сушки пиломатериалов хвойных пород толщиной 20-50мм, сутки - до влажности 18-22 % - до влажности 6-8 % | 2-6 (летом) / 3-6 зимой 3, 5-10 (летом) / 5-14 зимой |

| 10.Габаритные размеры, м - длина - ширина - высота | 13, 5 5, 1 4, 2 |

| 12. Масса (без энергетической установки), кг |

Основные достоинства выбранной камеры следующие:

· Удобно сконструированная дверь установки изготовлена в виде щита с уплотнительной прокладкой из особой термостойкой резины, которая придает высокую герметичность в притворе, высокую механическую прочность, а также высокую паро- и теплоизоляцию в течение всего срока эксплуатирования камеры и удобство при его обслуживании.

· Алюминиевые реверсивные осевые вентиляторы имеют привод от термовлагостойких двигателей (класс изоляции «Н»). Двигатели способны работать в экстремальных условиях при температуре до 120° С, а также влажностью до 98%.

· Лопасти вентилятора (6шт.) выполнены из особого алюминиевого сплава, качественно отбалансирована (статически и динамически). Крыльчатка устанавливается на вал двигателя методом конусной посадки (без зазора). За счет этих факторов станку обеспечивается защищенность от коррозии на очень долгий срок эксплуатации, а также значительное увеличение возможного ресурса функционирования подшипников в двигателе на 75% (за счет балансировки и специальной беззазорной посадки). Стоит отметить также высокую производительность вентилятора, которая достигает 35000 м3/ч.

· Мощность двигателей и диаметр вентиляторов высчитывается отдельно под определенный объем камеры. При сушке обеспечивается высочайшая производительность и минимуме энергетических затрат.

· Калориферы обеспечивают большую теплоотдачу благодаря своему биметаллическому строению, своей алюминиевой ребристости, а также защите от воздействия различных агрессивных сред изнутри (повышенная кислотность, влажность, температура). При условии отсутствия гальванической пары обеспечивается долговечная эксплуатация элемента, а также высокая его стойкость к коррозии.

· Воздухообменные патрубки совместно с шиберами (заслонками), сделанных из алюминия и индивидуальным электроприводом от серводвигателей (“BELLIMO” – Швейцария) организуют очень гибкое и высокоточное регулирование различных параметров влажности в камере. Это происходит благодаря сбросу избыточной влаги в атмосферу, а подачи воздуха уже с низким содержанием влаги. Тем самым имеется возможность получения высококачественных пиломатериалов из-за точнейшей выдержки специальных технологических режимов сушки при помощи системы приточно-вытяжной вентиляции.

· Система увлажнения агрегата оснащается специальными нержавеющими трубами и нержавеющими щелевыми форсунками с функцией автоматической очистки и электромагнитным клапаном фирмы «BUSCHJOST» (Германия). Система увлажнения производит повышенное влагосодержание в воздухе на последнем этапе сушильного режима для снятия из древесины внутреннего напряжения. Эта система позволяет получать готовые материалы высочайшего качества без каких-либо трещин, короблению, внутренних напряжений и поверхностных растрескиваний.

· Система не подвергается коррозии и различным загрязнениям форсунок, а это обеспечивает камере надёжность и долговечность эксплуатации.

· Трёхходовой клапан фирмы «HONEYWELL» (США), установленный в системе нагревания калорифера имеет электронное управление и электропривод. Клапан регулирует температуру теплоносителя при помощи специального контроллера «DELFI» (Италия) Также осуществляется автоматизированное управление всем циклом сушки.

· Автоматизированная система управления всем циклом сушки с использованием современного контроллера «DELFI» (Италия) управляет всеми исполнительными механизмами агрегата и осуществляет обратную связь показаний датчиков с мгновенным обновлением в непрерывном режиме. Также обеспечивается очень точная выдержка всех заданных параметров при осуществлении сушки, и выполняются все операции, включая, и промежуточную влагообработку, и теплообработку. Там самым, достигается качественная высушивание пиломатериалов, а также простота и удобство в техническом обслуживании. Имеется возможность получать все детальные отчеты процесса сушки (в том числе в печатном виде). При помощи этой системы снижается расход тепло- и электроэнергии, а также наблюдается значительное повышение производительности сушильной камеры.

Как будет рассчитано ниже, расчетная производительность проектируемого участка составляет 50 тыс. м3 по входящей обрезной доске.

Принимаем, что максимальный срок сушки древесины в сушильной камере составит 6 дней.

Рассчитаем объем загрузки досок в сушильную камеру:

Длина камеры равна 6, 6 м, в длину помещается одна доска (длиной 6 метров);

Исходя из ширины камеры 4, 4 м и ширины доски 0, 15 м, в ширину помещается равна 4, 4: 0, 15 = 29, 3 доски. Принимаем 29 досок.

Для определения высоты загружаемых досок необходимо учесть применение прокладок между рядами укладываемых досок. При формировании штабеля штучным способом между рядами досок укладывают сухие (влажностью не более 18%) калиброванные прокладки хвойных и лиственных пород сечением 25 х 40 мм и длиной равной ширине штабеля. Прокладки по высоте штабеля необходимо укладывать перпендикулярно доскам и строго вертикально одну над другой. При толщине высушиваемого пиломатериала 32 мм и длине штабеля 6 метров для лиственницы количество пкокладок должно составлять 8 шт. С учетом высоту прокладки высота 1-го ряда досок составит 32+25=57 мм. При высоте камеры 2, 8 м количество рядов досок составит 2, 8: 0, 057 = 49 шт. Таким образом, загрузка одной камеры составит 1 х 29 х 49 = 1421 доски. При объеме одной доски 0, 032 х 0, 150 х 6 = 0, 0288 м3 объем загрузки камеры составит 1421 * 0, 0288 = 40, 9 м3.

Принимаем, что максимальное время просушки одной загрузки камеры составит 6 суток. Тогда производительность одной камеры составит 40, 9: 6 = 6, 8 м3 в сутки или 6, 8 х 365 = 2482 м3 в год. С учетом коэффициента использования оборудования 0, 9 количество необходимых камер просушки составит:

50000: 2482: 0, 9 = 22, 4 штуки. Принимаем 24 штуки.

Для обеспечения сушильных камер тепловой энергией необходима закупка водогрейных котлов. Принимаем для наших нужд закупку котлов марки Vesp G-1, 0Г, работающих на природном газе. Автоматизированный стальной водогрейный котлоагрегат серии " Vesp G" (газовый котел), оборудованный газогорелочным блоком с автоматикой безопасности и регулирования, предназначен для теплоснабжения с избыточным давлением воды в системе теплоснабжения не выше 0, 6 МПа (6, 0 кгс/см2) и максимальной температурой воды на выходе из котла 115°С.

Процесс сжигания топлива в котле осуществляется в автоматическом режиме при позиционном регулировании тепловой мощности котла с переходом от 40% до 100% номинального значения мощности, и наоборот.

Безопасность работы горелки и котлоагрегата обеспечивается автоматикой управления, как при пуске, так и при работе в автоматическом режиме. Технические характеристики котла представлены в таблице 4:

Таблица 4. Технические параметры котла Vesp G-1, 0Г

| Параметр | Значение |

| Тип котла | стальной водогрейный |

| Газогорелочный блок | ГБЛ-1, 2 |

| Номинальная тепловая мощность, МВт | 1, 0 |

| Диапазон регулирования тепловой мощности, % | 40…100 |

| Коэффициент полезного действия, %, не менее | |

| Потребление электроэнергии, кВт | 1, 5 |

| Топливо | природный газ ГОСТ 5542-87 с теплотой сгорания 33 МДж/м3 при 20°С и 760 мм рт. ст. |

| Расход газа при номинальной тепловой мощности, м3/ч | |

| Присоединительное давление газа, кПа | |

| Расход воды при dt=25/45 С, т/ч | 34/19 |

| Гидравлическое сопротивление при расчетном перепаде температур воды 25 С/45 С, кПа | 60/19 |

| Температура воды на выходе из котла, С, не выше | |

| Температура воды на входе в котел, С, не ниже | |

| Температура уходящих газов, С, не ниже | |

| Коэффициент избытка воздуха за котлом | 1, 15 |

| Габаритные размеры котла, мм, не более: · длина без горелки/с горелкой · ширина · высота | 2870/3760 1420 2630 |

| Масса котла без горелки, кг, не более |

Исходя из суммарной тепловой мощности сушильных камер 250 х 24 = 6000 кВт и номинальной тепловой мощности 1-го котла 1000 кВт принимаем количество требуемых котлов 6 штук.

После сушки, сырье будет поступать на деревообрабатывающие станки. При выборе оборудования участка предпочтение отдается станкам производства России. Преимуществом оборудования из России является относительно доступная стоимость. При поломке какой-либо детали осуществляется гарантийный ремонт. Незначительные неисправности могут быть устранены своими силами. Другим фактором, делающим привлекательным отечественное оборудование и станки ближнего зарубежья, является возможность использования на нем импортного инструмента.

Основной единицей оборудования при производстве будет являться четырехсторонний станок. Следовательно, все остальное оборудование следует подбирать, ориентируясь на производительность этого станка.

Четырехсторонние станки, как понятно из названия, имеют отличительную способность по обработке заготовки сразу с четырёх сторон за один проход. При этом не теряется скорость обработки и производительность остаётся на должном уровне, чего нельзя добиться при поэтапной обработке четырёх сторон в последовательном режиме. Четырехсторонние станки используются для производства бруса, досок для пола и других деревянных изделий, требующих равномерной многосторонней обработки. Станки этого типа могут оказывать как плоское, так и профильное воздействие на заготовку.

Конструкция четырехстороннего станка может выполнять сразу несколько функций: фрезерование, фугование, рейсмусование и профилирование. Поэтому конструкция станка сложная.

Станки применяют для изготовления пиломатериала с плоской поверхностью и профилем. Отличительная особенность заключается в том, что все эти операции можно выполнить за один проход. Так как обработка происходит сразу с 4-х сторон, то и минимальное количество узлов 4-е и работают они одновременно. Рабочими инструментами выступают режущие головки или фрезы.

На оборудование можно производить работы по дереву: профилированный или клееный брус, паркетную и половую доску, вагонку, плинтуса, имитацию бруса и любые оконные и погонажные элементы. Четырехстороннее оборудование это один из видов продольно-фрезеровальной техники. Поэтому все 4-х сторонние агрегаты условно можно разделить на:

· Рейсмусовый строгальный.

· Продольно фрезерный.

Рейсмусовый деревообрабатывающий станок используется для строгания заготовки одновременно с двух сторон на заданную толщину. Рейсмусовый четырехсторонний деревообрабатывающий станок в первую очередь строгальный и уже во вторую способен профилировать. Профилирование рейсмусовый аппарат выполняет неглубокое с несложной конструкцией замка бруса не большого сечения.

Продольно фрезерный станок в первую очередь разрезает материал по длине на заданный размер. Профилирование такой техникой может выполнять сложное. В зависимости от толщины строгаемого бруса нижний ножевой вал перемещается в вертикальном направлении вместе со столом.

Одновременная обработка по дереву сразу с 4-х сторон значительно сокращает затрату времени, а значит повышает рентабельность любого производства.

Все 4-х сторонние модели станков можно квалифицировать в зависимости от признаков:

· Нагрузка;

· Функциональность;

· Подача материала различным способом.

4-х сторонний станок состоит из следующих основных узлов:

Чугунная станина, является основанием станка поглощает часть вибрации во время работы и из-за большего веса практически сводит ее к минимуму. Для загрузки сырья важен материал, из которого изготовлен загрузочный стол. Для корректной работы на столе могут располагаться дополнительные элементы: линейка, прижимные ролики и т.д.

Рабочие инструменты. Количество шпинделей в 4-х стороннем станке по дереву может быть: 4, 5, 6, 7, 8 и т.д. Все они в зависимости от модели включены в различные рабочие узлы с независимыми двигателями. Крепятся шпиндели консольно. Количество шпинделей зависит от потребностей при обработке, толщины съема древесины и сложности профиля. В четырехсторонний продольно фрезерный станок входят рабочие валы, которые подразделяют на: нижние и верхние, левые и правые. Базирующими в конструкции являются валы со шпинделями расположенные справа вертикально и снизу горизонтально. От того какое количество строгально-коллеровочных узлов предусмотрено в станке зависит его класс, производительность и мощность.

В линейке различных производителей четырехсторонних станков есть универсальные модели с узлом, который может заменить любой из горизонтальных или вертикальных валов. Они могут обрабатывать деталь под углом, т.е. выполнять роль наклонного шпинделя.

На многие модели есть возможность установки пильного вала. Пильный вал может раскраивать широкую заготовку по длине, что дает возможность изготовить материал нужного сечения и с правильной геометрической формой.

Система подачи. Выгрузка, подача и протяжка заготовок в четырехстороннем станке приводная. Вся работа осуществляется при помощи зубчатых и прижимных обрезиненных роликов. Данная система может управляться с пульта управления.

Система безопасности и управления. Защитный кожух не только способен снизить шум при обработке, но и защищает оператора от всевозможных повреждений. Смотровое окно может быть с дополнительной подсветкой.

Четырехсторонний станок управляется с панели управления. В зависимости от модели станка с панели управления можно осуществить ряд действий: задача размеров обрабатываемого материала, скорость подачи к инструментам, выставляется положение шпинделей относительно детали и диаметра головки (если система полностью автоматическая), остановка и запуск.

При выборе модели четырехстороннего деревообрабатывающего станка по дереву необходимо рассматривать следующие основные характеристики оборудования:

количество шпинделей;

скорость подачи заготовки, м/сек;

максимальное сечение обрабатываемой заготовки, мм;

мощность станка, кВт;

масса станка, кг;

цена четырехстороннего станка.

Одним из ведущих предприятий России по выпуску деревообрабатывающего оборудования является ООО " Боровичский завод деревообрабатывающих станков".

Для проектируемого участка выбираем четырёхсторонний станок модели С16-42. Общий вид станка показан на рис. 2.

Рисунок 2. Четырёхсторонний станок модели С16-42

Станок предназначен для производства различных погонажных изделий. На этом станке производится обработка заготовки с четырёх сторон за один проход. Станок оснащён четырьмя фрезерными шпинделями.

В станке применён механизм подачи рассредоточенного типа с верхними и нижними приводными роликами.

Верхние подающие ролики с рифлением «волчий зуб» обеспечивают надёжную протяжку любых заготовок, в том числе заготовок естественной влажности.

Механические прижимы верхних подающих роликов обеспечивают равномерное усилие и плавность прохождения заготовки через зоны резания, а также позволяют работать при низких температурах.

В приводе нижних роликов применены карданные передачи, не требующие ухода.

Передние и задние прижимы полностью устраняют «вырывы» на входе и выходе заготовки из зоны резания и оснащены направляющим элементом, обеспечивающим точное их базирование и простоту настройки.

Основные характеристики станка представлены в таблице 5.

Таблица 5. Технические характеристики станка С16-42

| Параметр | Значение |

| Ширина обработки, мм | 30-160 |

| Высота обработки, мм | 10-100 |

| Минимальная длина заготовки при обработке в потоке, мм | |

| Минимальная длина одиночной заготовки, мм | |

| Максимальный припуск при обработке цилиндрическими фрезами, мм: | |

| - для нижней фрезы | |

| - для верхней и вертикальных | |

| Количество шпинделей, шт | |

| Частота вращения шпинделей, об/мин | |

| Посадочные размеры горизонтальных шпинделей, длина x диаметр, мм | 170 x 40h6 |

| Посадочные размеры вертикальных шпинделей, длина x диаметр, мм | 110 x 40h6 |

| Диаметр вертикальных профильных фрез, мм | 110-160 |

| Диаметр верхней горизонтальной профильной фрезы, мм | 110-160 |

| Диаметр цилиндрических фрез, мм (на нижний шпиндель возможно установить фрезу max O144мм) | 125-140 |

| Скорость подачи (два диапазона, регулируется частотным преобразователем), м/мин | 3…14; 6…26 |

| Масса станка, кг, не более | |

| Габариты станка, длина х ширина х высота, мм | 2455 х 1250 х 1400 |

| Род тока питающей сети | Переменный, трехфазный |

| Частота тока, Гц | |

| Напряжение, В | |

| Количество электродвигателей на станке | |

| Суммарная мощность, кВт | 17, 5 |

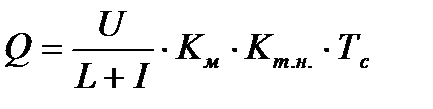

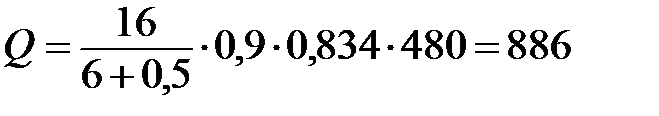

Расчет сменной производительности 4-х стороннего станка ведём по формуле:

Где U – скорость подачи, м/мин;

Км – коэффициент использования машинного времени;

Кт.н. – коэффициент технического использования станка;

Тс – продолжительность смены, мин;

L – длина заготовки, м;

I – межторцевой интервал, м

Скорость подачи принимаем исходя из технических характеристик станка равной 16 м/мин.

Коэффициент использования машинного времени Км принимаем равным 0, 9.

Длина заготовки равна 6 метрам, величину межторцевого интервала принимаем 0, 5 метра.

Продолжительность смены равна 8х60 = 480 мин.

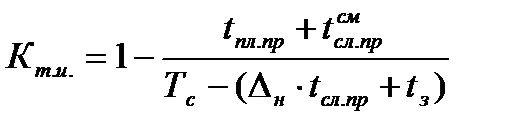

Коэффициент технического использования станка определяем по формуле:

Где tпл.пр – сумма планируемых простоев цеха (смена инструмента, отдых персонала и.т.д.), принимаем равным 24 мин.

tсл.пр – сумма случайных простоев станка, принимаем равной 24 мин.

tсл.прсм – сумма случайных простоев смежных участков, принимаем равной 48 мин.

Δ н – коэффициент наложенных потерь времени смежных участков на работу станка, когда частота возникновения неполадок и среднее время простоя для их устранения одинаковы, принимаем равным 0, 96.

Tз – случайные простои при загрузке станка, принимаем равным 24 мин.

Таким образом, коэффициент технического использования станка равен:

Производительность в смену станка составит:

досок

досок

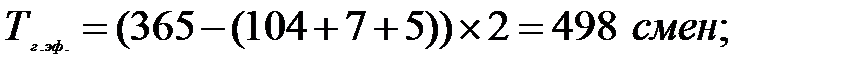

Количество смен в году определим по формуле:

Где 365 – количество дней в году;

104, 7, 5 – количество выходных и праздничных дней;

2 – количество смен в сутки;

Годовая производительность одного станка в штуках составит:

886 х 498 = 441228 досок в год

Объем одной доски составляет

0, 032 х 0, 150 х 6 = 0, 0288 м3.

Годовая производительность одного станка по объему составит:

441228 х 0, 0288 = 12707 м3 в год.

Принимаем, что на участке будет работать 4 четырехсторонних станка.

Тогда производительность участка составит:

12707 х 4 = 50828 м3 ~ 50 тыс. м3.

После обработки досок на четырехстороннем станке они будут подаваться на торцовочные станки.

Торцовочные станки разделяются на несколько групп. Самыми распространенными в деревообработке считаются однопильные устройства с ручной подачей, двухпильные, а также многопильные, подача у которых может быть как ручной, так и механической.

В однопильных торцовках по дереву заготовка подается кареткой, которая по сути является платформой на подставке, передвигающейся на роликах. На каретке имеется направляющая линейка, передвижной упор, а также зажим.

Двухпильные станки торцуют изделие сразу с двух концов. Расстояние между пилами регулируется за счет подвижности одной из пил, таким образом, устройство может работать с заготовками различных длин.

Чтобы распиливать деталь вдоль, поперек и под заданным углом, используются универсальные круглопильные станки.

Маятниковые торцовки по дереву используются для отпиливания торцов у деталей, а также их поперечного раскроя. Аналогичное применение и у торцовочного балансирного станка.

Широкое распространение получили и торцовки с прямолинейным надвиганием пилы на заготовку. Эта большая группа включается шарнирные и суппортные станки.

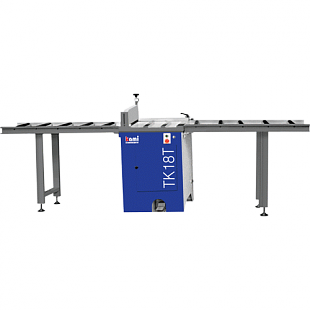

Для нашего участка выбираем торцовочный станок с нижним расположением пилы модели TK-18T. Станок предназначен для торцовки заготовок в размер, а также для выборки дефектных мест. Основные отличительные особенности данной модели следующие:

· Управление станком при помощи педали;

· Удобный пульт управления станком, расположен справа на передней части;

· Вывод пильного диска производится пневмоцилиндром. Сигнал подается посредством нажатия педали;

· Блок подготовки воздуха предназначен для регулирования давления, снабжен маслоотделителем, что позволяет подавать не подготовленный воздух напрямую с ресивера компрессора, увеличивает срок работы пневмоцилиндра;

· Удобное расположение стопора вала для замены пильных дисков позволяет тратить минимум времени на переустановку инструмента;

· Привод вала от двигателя мощностью 5, 5 кВт осуществляется через клиноременную передачу.

· Надежную фиксацию заготовки обеспечивает механический прижим. Также служит защитой от попадания оператора под пильный диск, так как он полностью прячется в кожух прижима. Конструкция прижима исключает образование сколов на поверхности заготовки;

· Комплект поставки включает в себя приставные рольганги по 2 метра с правой и левой стороны;

· Предусмотрен выход под аспирацию для подключения пылеулавливающего агрегата, что позволяет убирать из зоны резания пыль, опилки.

Общий вид станка представлен на рис. 3.

Рисунок 3. Торцовочный станок модели TK-18T

Основные технические характеристики станка представлены в таблице 6.

Таблица 6. Технические характеристики станка TK-18T

| Параметр | Значение |

| Максимальная толщина детали, мм | |

| Диаметр устанавливаемой пилы, мм | |

| Диаметр посадочного отверстия пилы, мм | |

| Ход пневмоцилиндра, наибольший, мм | |

| Рабочее давление, МПа | > 0.6 |

| Частота вращения пилы, об/мин | |

| Мощность электродвигателя, кВт | 5, 5 |

| Габаритные размеры станка, мм | 5000х800х1250 |

| Масса, кг |

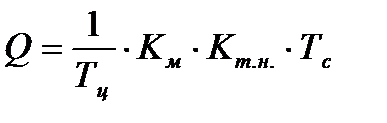

Поскольку торцовочный станок является оборудованием с цикловой обработкой, для расчета его производительности воспользуемся формулой:

Где Км – коэффициент использования машинного времени, принимаем как для четырехстороннего станка 0, 9;

Кт.н. – коэффициент технического использования станка, принимаем как для четырехстороннего станка 0, 834;

Тс – продолжительность смены, мин;

Тц – время цикла для обработки одной 6-метровой доски.

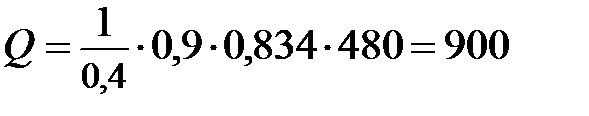

Из одной 6-метровой доски получается две террасной доски, т.е. необходимо произвести 3 пропила. Принимаем, что в среднем для обработки одной доски время цикла составит 0, 4 минуты.

Производительность в смену станка составит:

досок

досок

Годовая производительность одного станка в штуках составит:

900 х 498 = 448200 досок в год

Годовая производительность одного станка по объему составит:

448200 х 0, 0288 = 12908 м3 в год.

При годовом объеме производства по входящей обрезной доске 50 тыс. м3, необходимое количество станков составит:

50000: 12908 = 3, 9 ~ 4 станка.

Последующим этапом обработки террасной доски является покрытие поверхности деревянных деталей антисептическим составом с целью исключения влияния на древесину внешних факторов при дальнейшей эксплуатации. Для выполнения данной операции предусмотрено применение станка для пропитки (импрегнации) погонажных изделий марки PERLINA. (см. рис. 4).

Отличительными особенностями данного станка являются:

· Станок полностью автоматизирован;

· Немедленное складирование/упаковка обработанных деталей;

· Высокая производительность со скоростью до 1000 м/час;

· Малые габариты;

· Передвижная конструкция (не требует подъёмных устройств);

· Простота в эксплуатации.

Рисунок 4. Станок для пропитки (импрегнации) погонажных изделий PERLINA

Конструктивные особенности станка:

· Хромированные вальцы обеспечивают равномерную подачу заготовок в зону распыления антисептика.

· Регулировка по ширине осуществляется вручную (все узлы настраиваются одновременно одной рукояткой).

· Пропитка (антисептик) подается на деталь с помощью 10 регулируемых форсунок. Деталь обливается со всех сторон. Лишняя жидкость сливается обратно в ёмкость и вновь подаётся на форсунки насосом через концевой фильтр.

· Равномерное распределение антисептика и его проникновение в поры древесины обеспечивается вращающимися щётками.

· Для качественной обработки боковых граней погонажа используются дополнительные щётки.

· С целью удаления остатков антисептика из пазов заготовки, проводится обдув с помощью форсунок, расположенных сверху и снизу (запитаны от местного вентилятора, не требуют компрессора).

· Для снятия излишков антисептика после распыления (импрегнации) с поверхностей заготовок, используются губчатые валы.

· Щеточные валы предназначены для чистового удаления остатков влаги с поверхности детали.

· Система обдува с двух сторон окончательно высушивает погонажные изделия после проведённой импрегнации.

· Детали могут немедленно складироваться или упаковываться, или поступать на дальнейшую обработку.

Технические характеристики станка для пропитки погонажных изделий PERLINA представлены в таблице 7:

Таблица 7. Технические характеристики станка для пропитки погонажных изделий PERLINA

| Параметр | Значение |

| Максимальная ширина обработки, мм | |

| Максимальная толщина заготовки (шпунтованные доски), мм | 220(250) |

| Скорость подачи, м/мин | |

| Количество форсунок для обдува, шт. | |

| Напряжение, В | |

| Потребляемая мощность, кВт | 1, 25 |

| Габаритные размеры, мм | 1960х820х1120 |

| Масса, кг |

Как видно из технических характеристик станка, скорость подачи изделий в него составляет 16 м/мин, что равняется принятой скорости подачи сырья на четырёхсторонний станок. Поэтому, расчет производительности, выполненный для четырехстороннего станка будет справедлив и для станка для пропитки.

Поэтому, количество станков для пропитки принимаем также 4 штуки.

Заключительной операцией на участке производства террасной доски является упаковка готовой продукции в пакеты.

Для данной операции выбираем упаковочная линию УМ-1 " Лайн". Общий вид линии показан на рис. 5.

Рисунок 5. Упаковочная линия мод. УМ-1 Лайн автоматическая

Данная линия предназначена для полуавтоматической упаковки в термоусадочную ПЭ пленку длинномерных изделий, к числу которых относятся различного рода пиломатериалы: вагонка, брус, плинтуса, доска, карнизы и пр. Оборудование надежно и просто в эксплуатации, легко монтируется и демонтируется, имеет высокую ремонтопригодность.

Технические характеристики линии представлены в таблице 8.

Таблица 8. Технические характеристики линии мод. УМ-1 Лайн

| Параметр | Значение |

| Максимальные размеры упаковки, мм | 150 х 150 х 4000 |

| Температура нагрева воздуха в камере, град | 150 - 170 |

| Используемая пленка | ПЭ термоусад. от 60 до 120 мкм |

| Потребляемая мощность, кВт | не более 13 |

| Габариты, мм | 3000х700х1700 |

| Масса, кг | |

| Производительность, м3/час | 15…18 |

Из данных таблицы принимаем производительность линии 15 м3/час.

Тогда сменная производительность линии с учетом коэффициента использования машинного времени и коэффициента технического использования станка составит:

15 х 0, 9 х 0, 834 х 480 = 5400 м3/см

Или в год:

0, 54 х 498 = 2689 тыс. м3.

Данная производительность превышает с большим запасом производительность участка.

Поэтому принимаем для участка одну упаковочную линию. При этом работать она будет в одну смену.

Рассчитаем годовую производительность цеха по готовой доске.

При установлении нормы расхода пиломатериалов необходимо учитывать:

- потери при сушке (усушке и брак материала при сушке);

- опилки при распиливании;

- концевые отходы при поперечном раскрое;

- потери, связанные с качеством древесины (трещины, сучки, гниль и т.д.);

- припуски на механическую обработку (стружка).

Значения норм расхода пиломатериалов будут различны и находятся в прямой зависимости от характера обработки, породы, сортности и размеров пиломатериалов, от размеров деталей и чистоты их обработки, применяемого оборудования и т.п.

Для проектируемого участка габариты получаемой на обработку обрезной доски из лиственницы составляют 35 х 150 х 6000 мм. Принимаем, что размер выпускаемой террасной доски составит 27 х 143 х 2800 мм. При принятых размерах из одной исходной доски можно произвести 2 террасных доски. Или, из 0, 035 х 0, 15 х 6 = 0, 0288 м3 исходной доски получиться 0, 027 х 0, 143 х 2, 8 х 2 = 0, 0216 м3 готовой продукции.

Коэффициент использования исходного материала для производства террасной доски из обрезной доски составит 0, 0216: 0, 0288 = 0, 75.

Тогда, производительность участка по готовой продукции составит:

50000 х 0, 75 = 37500 м3 в год, или:

37500: 0, 0216 ~ 1736 тыс. террасных досок в год

Все перечисленное оборудование должно быть размещено на производственной площадке с учетом требований ГОСТ 12.3.042-88, СНиП 31-03-2001.

При проектировании цеха и планировке размещения оборудования предусмотрены следующие требования:

- расстояние между двумя соседними станками должно быть не менее трехкратной длины, наиболее крупных деталей обрабатываемых на них;

- станки и рабочие места в цехе расположены так, что оставлен центральный проезд вдоль всего цеха шириной 3 м;

- ширина прохода между единицей оборудования и элементами зданий - не менее 1, 1 м.

- ширина рабочей зоны у оборудования и рабочих мест - не менее 900 мм.

На участке будут трудиться рабочие следующих специальностей:

станочники по деревообработке – 32 чел;

водители автопогрузчика – 6 чел;

слесари – 6 чел;

сторожа, вспомогательные рабочие без специальной квалификации – 10 чел;

ИТР – 6 чел..

|

|