Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лек 11 Модульно – секционный метод проектирования

|

|

Мощность, размер и структурный состав функциональных подразделений СТОА должны определяться таким образом, чтобы, с одной стороны, обеспечить полную и эффективную загрузку оборудования (постов) и производственного персонала, а с другой – исключить потери времени владельцев автомобилей в ожидании обслуживания их транспортных средств, т. е. добиться соответствия производственных возможностей станции с объемом и структурой потока требований (количеством автомобиле – заездов, их характером, трудоемкостью работ и др.).

Каждое предприятие автотехобслуживания должно проектироваться таким образом, чтобы имелась возможность трансформации или дальнейшего расширения по возможно большему числу вариантов и направлений развития. Практика проектирования и строительства объектов автотехобслуживания показывает, что наилучшую планировочную структуру имеют те проекты, в которых применен принцип универсального здания, позволяющий изменять его внутреннюю планировку исходя из требований конкретной ситуации. При этом особого внимания заслуживают конструкции зданий модульного типа, сооружаемые из сборных элементов заводского изготовления.

Метод проектирования, базирующийся на проектировании предприятий из унифицированных элементов, получил название модульно – секционного. При модульно – секционном методе проектирования разрабатывают ряд типовых технологических и объемно – планировочных (конструктивных) решений основных производственных участков СТОА (мойки, диагностирования, смазочных работ, кузовного, окрасочного участков, вспомогательного производственного участка и др.).

В технологическом понятии «модуль» – это площадь, оснащенная необходимым оборудованием, для выполнения определенного вида технически однородных работ или других функций в зависимости от величины и характера потока требований. В состав типового модуля могут входить различные помещения (производственные, складские, административные, бытовые), а также рабочие посты и другие автомобиле – места, которые являются типовыми унифицированными элементами с определенной площадью (геометрическими размерами), составом оборудования и функциями [41].

Несколько идентичных или функционально взаимосвязанных между собой модулей образуют планировочный узел. Из таких технологически унифицированных узлов и отдельных модулей можно сформировать станции с необходимыми параметрами по размеру, мощности и назначению. Очевидно, что как внутри модулей (между входящими в его состав типовыми элементами), так и между модулями в узле должны быть устойчивые технологические, организационные и коммуникационные связи. Эти же связи между узлами и модулями, входящими в состав СТОА, должны быть присущи и всей компоновочной планировке станции независимо от схемы и последовательности развития ее отдельных частей.

Очевидно, что для практической реализации данного метода в планировочном отношении должно соблюдаться одно из следующих условий: 1) типовой технологический модуль (узел) по площади и геометрическим параметрам входит кратное число раз в строительную секцию (блок); 2) модуль (узел) состоит из двух или нескольких строительных секций (блоков); 3) модуль (узел) равен строительной секции (блоку).

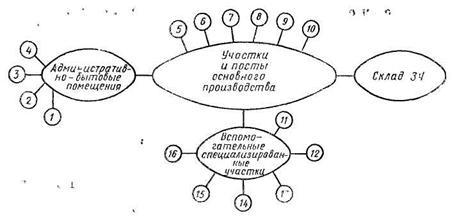

Основными структурными составляющими СТОА являются группы помещений основного производства (зона постов ТО и ремонта), вспомогательных специализированных участков и административно – бытовых (рис. 45). Группировку отдельных помещений осуществляют с учетом технологической последовательности и функциональной взаимосвязи производственных процессов. Правильное зонирование обеспечивает четкую работу СТОА и возможность независимого развития отдельных групп помещений, а также станции в целом.

Рис. 45. Функциональное зонирование СТОА

1 – помещение для клиентов, 2 – административные помещения, 3 – бытовые помещения; 4 – магазин, 5 – участок моечно - уборочных работ, 6 – участок приемки – выдачи, 7 – участок диагностирования, 8 – посты смазочных работ; 9 – посты регулировочных работ; 10 – посты ТО и ТР; 11 – кузовной участок, 12 – окрасочный участок; 13 – слесарно – механический участок; 14 – электротехнический участок, 15 – шиномонтажный участок;. 16 – участок топливной аппаратуры

Таким образом, в технологическом и организационном плане отдельные технологические зоны СТОА формируют из типовых узлов, узлы – из типовых модулей, модули – из типовых элементов.

Для определения необходимого количества специализированных типовых элементов по видам работ выполняют технологический расчет. Одновременно устанавливают число постов и основного оборудования, входящего в состав типовых элементов, площадь этих элементов, коэффициент нагрузки, возможность специализации и кооперации.

Перечень оборудования производственных участков СТОА определен технологией производимых работ и табелем гаражного оборудования. Уточнение его количества сводится к проверочному расчету для обеспечения необходимой пропускной способности при разных потоках требований и к выбору компоновочной схемы, от которой значительно зависит пропускная способность участка. При расчете используют статистические данные (см. табл. 25), а также различные удельные и нормативные показатели [13, 411.

Участок моечно – уборочных работ СТОА в связи с быстрым ростом парка легковых автомобилей и отсутствием специализированных пунктов мойки целесообразно использовать как для технологических целей, так и для выполнения моечно – уборочных работ как самостоятельной операции. Очевидно, что на мелких СТОА доля автомобиле – заездов с целью мойки автомобилей как самостоятельной операции будет выше, чем на крупных и отдельных станциях. Вместе с тем, независимо от мощности (размера) станции, процесс моечно – уборочных работ должен осуществляться качественно и с наименьшими трудозатратами. Исходя из этого и выбирают рационально необходимое основное технологическое оборудование.

Участок приемки – выдачи автомобилей является начальным и конечным пунктом пребывания автомобиля на СТОА. Здесь клиент передает его обслуживающему персоналу станции и получает обратно. Время, затраченное на приемку автомобиля в соответствии с типовой технологией, составляет в среднем 20 – 30 мин, а на выдачу – 10 мин.

На участке диагностирования количество постов и оборудования и компоновка его типовых элементов, специализация и кооперация их между собой, а также с типовыми элементами приемки – выдачи и регулировочных работ определяются объемом и характером производства (потока требований), а также задачами, которые должны быть решены при диагностировании на СТОА. В процессе диагностирования, приемки – выдачи, регулировочных работ и ТР автомобилей могут быть использованы одни и те же контрольно – диагностические средства в зависимости от объема и состава производственной программы СТОА.

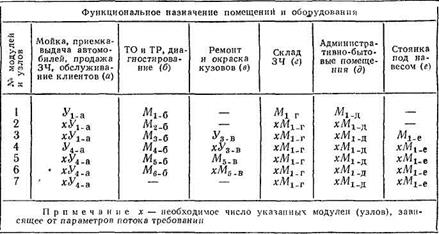

Посты для выполнения различных видов работ (смазочных, шиномонтажных, ТО и ТР), оснащенные соответствующим оборудованием, являются технологическими типовыми элементами, так же как и вспомогательные специализированные производственные участки (электротехнический, карбюраторный, аккумуляторный, шиномонтажный и др.), из которых формируют модули и узлы (см.табл. 28).

Зона ремонтно – кузовных работ включает три участка: окрасочный, кузовной и обойный. Пропускная способность окрасочно – сушильной камеры является исходным показателем для расчета всего блока ремонтно – кузовных работ при условии, что во взаимно связанных технологически работах все участки загружены равномерно.

К числу вспомогательных постов, входящих в состав типовых элементов СТОА, как уже отмечалось, относятся посты приемки – выдачи автомобилей и специализированной сушки на участках мойки и окраски, наличие которых определяется технологией и организацией работ. Число автомобиле – мест технологического ожидания обусловлено количеством необходимых переходов с поста на пост (р = 1, 2 – 7 – 1, 4) и степенью специализации рабочих постов. В случае необходимости (пиковые нагрузки) при соблюдении соответствующих нормативов они могут быть использованы как рабочие посты.

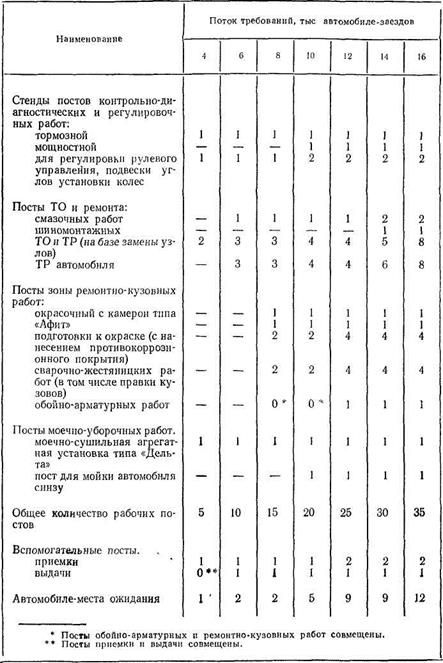

Результаты проведенных расчетов по количеству постов и составу оборудования для СТОА с разными потоками требований представлены в табл. 30. Расчет площадей производственных участков, склада ЗЧ, административно – бытовых и других помещений СТОА производят по общепринятой методике [2, 13].

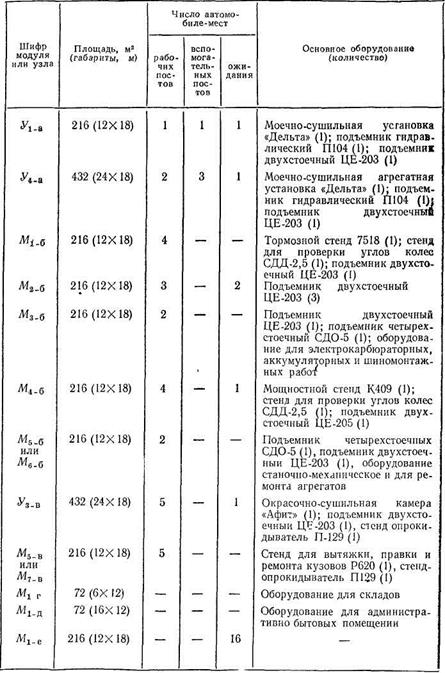

30. Распределение общего количества постов, автомобиле – мест и оборудования, входящих в состав типовых элементов, модулей и узлов СТОА

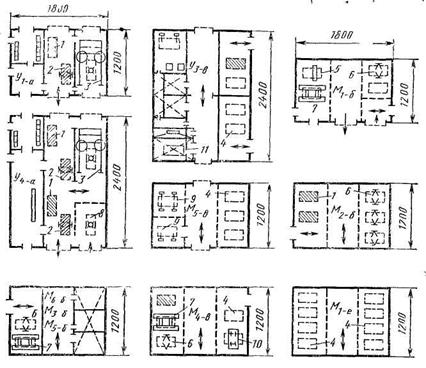

В табл. 31 приведены типы модулей и узлов, а на рис. 51 показаны схемы основных из них. Каждый модуль (узел) имеет шифр, состоящий из буквенного обозначения модуля (М) или узла (У) и индекса, например У1-а. Цифры (1 – 6) в индексе характеризуют годовые объемы потоков требований (соответственно 4, 6, 8, 10, 12 и 14 тыс.). Буквы в индексе соответствуют функциональному назначению модуля или узлов.

31. Типы модулей (узлов), используемых при формировании различных СТОЛ

Рис 51 Схемы типовых технологических моделей и узлов

1 – автомобиле место ожидания, 2 – вспомогательный пост с двухстоечным подъемником 3 – моечно сушильная установка типа «Дельта», 4 – рабочий пост, 5 – рабочий пост с тормозным стендом, 6 – рабочий пост с двухстоечным подъемником, 7 – электромеханический четырехстоечный подъемник, 8 – рабочий пост с гидравлическим подъемником, 9 – рабочий пост с опрокидывателем, 10 – рабочий пост с динамометрическим стендом, 11 – окрасочная камера

В табл. 32 приведены технико – экономические характеристики модулей и узлов. Методика формирования их из типовых элементов включает следующие этапы: 1) технологическим расчетом в зависимости от потока требований определяют необходимое количество типовых элементов по видам работ и их технико – экономические характеристики; 2) в соответствии со структурно – функциональным зонированием СТОА и организационно – технологической схемой типовые элементы определенного вида компонуют между собой или с элементами других видов для данной группы работ (I, II, III, IV). При компоновке модулей и узлов соблюдают требования модульно – секционного метода проектирования о необходимости соответствия технологических и объемно – планировочных решений (модуль – секция, узел – блок).

32. Технико – экономическая характеристика типовых планировочных модулей и узлов

|

|