Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Характеристика СТО по диагностированию двигателя автомобиля МАЗ 5516

|

|

Главой предприятия является генеральный директор. Он действует от имени фирмы; издает приказы; осуществляет наем и увольнение работников; а также накладывает на них взыскание или применяет определенные меры поощрения; распоряжается имуществом, заключает договора со сторонними организациями; выдает от своего имени доверенность другим лицам; открывает в банке расчетные счета и распоряжается денежными средствами на этих счетах.

Генеральному директору непосредственно подчиняются: секретарь-оператор, главный инженер, старший экономист, главный бухгалтер, инженер-нормовщик, инженер по подготовке кадров.

Основные направления деятельности общества:

- Техническое обслуживание и ремонт подвижного состава.

Характер выполнения производственных процессов, особенности их осуществления являются базовыми в организации производства. Их технологическое исполнение необходимо реализовать наиболее рациональным образом, а если это возможно, то и оптимально.

В условиях автотранспортного предприятия параллельно существуют две разновидности производственных процессов:

1) основной - выполнение перевозок, в более широком смысле, это оказание транспортных услуг, предполагающих выполнение комплексных транспортных услуг, включающих не только перевозку, но и выполнение транспортно-экспедиционных операций, а также погрузо-разгрузочных работ при использовании специального подвижного состава, оборудованного механизмами погрузки-разгрузки.

2) техническое обслуживание и ремонт подвижного состава, как подъемная часть основного производства.

Чтобы обеспечить функционирование, реализацию производства

необходимо исполнение функций производственного менеджмента, включающих: организацию, планирование, реализацию, контроль, регулирование, анализ, распорядительство.

Эти функции представляют собой специфическую сферу производственной деятельности - управление производством, и являются третьей разновидностью производственных процессов, охватывающих и всесторонне воздействующих на обе предшествующих.

Для управления производством, в условиях предприятия, создается организационная структура управления, ориентированная на реализацию производственных функций. Организационная структура управления формируется в составе руководителей, специалистов и служащих, каждый из которых выполняет определенные функции, в соответствии с их положением в иерархической структуре аппарата управления и должностными инструкциями.

В целом организационная структура управления предоставляет собой специфическое подразделение, задачей которого является осуществление эффективного управления производством.

Техническое обслуживание имеет профилактический характер, оно выполняется принудительно в порядке по мере выполнения определённого объёма работ (пробег, время работы подвижного состава). Возрастающее значение при ТО и ремонте приобретает диагностика, которая позволяет получать объективную оценку технического состояния, выявить неисправности агрегатов и узлов подвижного состава и установить способы их устранения, не подвергая агрегаты разборке.

Диагностика при ТО позволяет выявить фактическую потребность в выполнении трудоёмких работ, необходимость в которых возникает не при каждом обслуживании.

Расширению масштабов применения диагностики способствует её эффективность, создание и промышленный выпуск для этого

соответствующего оборудования и приборов, а также результаты научного усовершенствования методов диагностики.

Профилактические и ремонтные воздействия преследуют одну и ту же цель - обеспечение технически исправного состояния подвижного состава. При этом цель должна достигаться при минимальных трудовых и материальных затратах, приходящихся на единицу произведённой транспортной работы.

Уровень затрат зависит от многих факторов: типа подвижного состава и его пробега с начала эксплуатации, дорожно-климатических условий эксплуатации, квалификации водителей, мощности автотранспортного предприятия и его материально-технической базы и др.

Однако при прочих равных условиях важнейшим фактором, от которого зависит уровень суммарных материальных и трудовых затрат на техническое содержание подвижного состава, является соотношение профилактических и ремонтных воздействий. Например, уменьшение затрат на выполнение профилактических воздействий могло бы быть обеспечено вследствие уменьшения периодичности технических обслуживаний. Однако, это вызывает более частую потребность в текущем ремонте и, следовательно, заметный рост затрат на текущий ремонт. При этом необходимо отметить, что ремонтные воздействия в силу специфики их выполнения (большая трудоёмкость, высокая квалификация исполнителей, использование запасных частей, применение сложного оборудования и др.) обходятся дороже, чем профилактические. Поэтому затраты на них в автотранспортных предприятиях, как правило, выше, чем профилактические в два и более раза.

2.РАСЧЕТНО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

Для выполнения технологического расчета принимается группа показателей из задания на проектирования и исходные нормативы (принимаются из литературы /1/ и Приложения 1) технического обслуживания и ремонта автомобилей.

Исходные данные:

· тип подвижного состава (модель, марка автомобиля) –МАЗ 5516;

· среднесписочное количество автомобилей АТП - 100;

· среднесуточный пробег автомобилей, км - 170;

· категория условий эксплуатации –к1 = 0, 61;

· природно-климатические условия эксплуатации –к3 = 1;

· количество рабочих дней в году работы АТП -300;

· продолжительность работы подвижного состава на линии, ч -8;

· время выхода подвижного состава на линию –8.00.

Таблица 2.1

Исходные данные

| Марка автомобиля | Пробег с начала эксплуатации в долях от пробега до КР | Кол-во автомобилей |

| МАЗ 5516 | менее 0, 5 0, 5 – 0, 75 0, 75 – 1, 0 более 1, 0 | А1 = 75 А2 = 15 А3 = 8 А4= 2 |

| ВСЕГО | А = 100 |

Таблица 2.2

Исходные нормативы для расчёта

| Марка автомобиля | Нормативные пробеги, км | Нормативные трудоемкости, чел.-ч | Простой в ТО-ТР дни/1000 | Простой в КР, дни | |||||

| LнТО-1 | LнТО-2 | LнКР | tнЕО | tнТО-1 | tнТО-2 | tнТР | |||

| МАЗ 5516 | 1, 47 |

2.1.КОРРЕКТИРОВАНИЕ ИСХОДНЫХ НОРМАТИВОВ

Корректирование исходных нормативов выполняется по приведенным ниже формулам. Значения коэффициентов корректирования принимаются из «Положения о техническом обслуживании и ремонта подвижного состава автомобильного транспорта» /1/ и Приложения 2.

Периодичность ТО-1 рассчитывается по формуле:

LТО-1 =LнТО-1 ∙ К1 ∙ К3, км; (2.1)

LТО-1 =4000∙ 0.61∙ 1= 2 440 км

где LнТО-1 – нормативная периодичность ТО-1, км;

К1 – коэффициент корректирования, учитывающий условия эксплуатации;

К3 – коэффициент корректирования, учитывающий природно-климатические условия.

Периодичность ТО-2 рассчитывается по формуле:

LТО-2 =LнТО-2 ∙ К1 ∙ К3, км; (2.2)

LТО-1 =20000∙ 0.61∙ 1= 12 200 км

где LнТО-2 – нормативная периодичность ТО-2, км.

Пробег до капитального ремонта рассчитывается по формуле:

LКР =LнКР ∙ К1 ∙ К2 ∙ К3, км; (2.3)

LТО-1 =360 000∙ 0.61∙ 1= 219 600 км

где LнКР – нормативный пробег до капитального ремонта, км;

К2 – коэффициент корректирования, учитывающий модификацию подвижного состава.

Для удобства составления графика постановки автомобилей на соответствующий вид технического воздействия, расчетные периодичности ТО-1 и ТО-2 и пробег до капитального ремонта следует скорректировать с учетом кратности со среднесуточным пробегом (LСС) и между собой.

Пто-1 ‗ L ТО-1 (2.4)

LСС

Пто-1 ‗ 2440

170 = 14

где Пто-1 – величина кратности (округляется до целого числа).

Скорректированная по кратности величина периодичности ТО-1 принимает следующее значение:

LсТО-1 =LСС ∙ Пто-1

LсТО-1 = 170∙ 14 = 2380 км

Расчетная величина периодичности ТО-2 корректируется по кратности периодичности ТО-1

Пто-2 ‗ L (2.5)

L

Пто-2 ‗ 20000

4000 = 5

где Пто-2 – величина кратности (округляется до целого числа).

Скорректированная по кратности величина периодичности ТО-2 принимает следующее значение:

LсТО-2 =LсТО-1 ∙ Пто-2

LсТО-2= 4000 ∙ 5 =20000 км

Расчетная величина пробега до капитального ремонта корректируется по кратности периодичности ТО-2

Пкр ‗ L (2.6)

L

Пкр‗ 360000

20 000 = 18

где Пкр – величина кратности (округляется до целого числа).

Скорректированная по кратности величина пробега до капитального ремонта принимает следующее значение:

LсКР =LсТО-2 ∙ ПКР

LсКР= 20 000 ∙ 18 = 360 000 км

Удельная продолжительность простоя подвижного состава АТП в техническом обслуживании и текущем ремонте рассчитывается по формуле:

dТО-ТР =dнТО-ТР ∙ К14, дни/1000 км; (2.7)

dТО-ТР = 18∙ 4∙ 8+18∙ 2∙ 24+ 18∙ 2∙ 1.011 = 1.47, дни/1000 км;

где dнТО-ТР – нормативная удельная продолжительность простоя подвижного состава

в ТО и ТР, дни/1000 км (принимается по табл. 2.2);

К14 – коэффициент корректирования продолжительности простоя в ТО и ТР в

зависимости от пробега с начала эксплуатации.

Среднее значение коэффициента корректирования К14 рассчитывается по формуле:

К14(ср) ‗ А1 ∙ К14(1) + А2 ∙ К14(2) + А3 ∙ К14(3) + А4 ∙ К14(4) (2.8)

А1 + А2 + А3 + А4

К14(ср) ‗ 75 ∙ 1 + 15 ∙ 1 + 8 ∙ 1.1 + 2 ∙ 1.15

100 = 1.011

где А1, А2, А3, А4 – количество автомобилей, входящих в группу с одинаковым

пробегом с начала эксплуатации (принимается по табл. 2.1.);

К14(1) …К14(4) – величины коэффициентов корректирования продолжительности

простоя подвижного состава в ТО и ТР в зависимости от пробега

с начала эксплуатации (принимаются по Приложению 2).

Продолжительность пребывания подвижного состава в капитальном ремонте (dКР) принимается по таблице Приложения 2 без корректирования.

Для автомобиля, работающего без прицепа или полуприцепа, расчетные трудоемкости единицы ТО (ЕО, ТО-1, ТО-2) и удельная трудоемкость текущего ремонта (ТР) на 1000 км.пробега определяются по нижеприведенным формулам. Значения трудоемкостей принимаются по табл. 2.2 исходных нормативов, значения коэффициентов корректирования – по Приложению 2.

Трудоемкость ежедневного обслуживания рассчитывается по формуле:

tЕО =tнЕО ∙ К2 ∙ К5 ∙ Км, чел.-ч.; (2.9)

tЕО = 1 ∙ 1, 15 ∙ 1 ∙ 0, 74 = 0.41, чел.-ч.

где tнЕО – нормативная трудоемкость ЕО, чел.-ч;

К2 – коэффициент корректирования, учитывающий модификацию подвижного состава и организацию его работы;

К5 – коэффициент корректирования, учитывающий количество обслуживаемых

и ремонтируемых автомобилей на АТП и количество технологически

совместимых групп подвижного состава;

Км – коэффициент механизации работ ЕО, снижающих трудоемкость ЕО.

Коэффициент механизации работ ЕО рассчитывается по формуле:

Км ‗ 100 – (См + Со), (2.10)

Км‗ 100 – (53 + 11),

100 = 0.36

где См - % снижения трудоемкости за счет применения моечной установки

(принимается равным 50-55%);

Со - % снижения трудоемкости путем замены обтирочных работ обдувом

воздухом (принимается равным 10-15%).

Трудоемкости ТО-1 и ТО-2 рассчитывается по формулам:

tТО-1 =tнТО-1 ∙ К2 ∙ К5 ∙ Км, чел.-ч; (2.11)

tТО-1 = 8∙ 1, 15 ∙ 1 ∙ 0, 36 = 3.31 чел.-ч;

tТО-2 =tнТО-2 ∙ К2 ∙ К5 ∙ Км, чел.-ч; (2.12)

tТО-2 = 24∙ 1, 15 ∙ 1 ∙ 0, 36 = 9.93 чел.-ч;

где tнТО-1 иtнТО-2 – нормативные трудоемкости соответственно ТО-1 и ТО-2,

чел.-ч;

Км – коэффициент механизации работ технического обслуживания, снижающий

трудоемкость (при поточном методе производства для ТО-1 принимается

равным 0, 8, для ТО-2 – равным 0, 9; для тупикового метода принимается

равным 1, 0).

Сезонное обслуживание предназначено для перевода подвижного состава АТП на летний или зимний период эксплуатации. Сезонное обслуживание совмещается с очередным ТО-2, с увеличением трудоемкости работ ТО-2 на 20-50%. Трудоемкость сезонного обслуживания (СО) рассчитывается по формуле:

tСО = tТО-2 ∙ ССО, чел.-ч; (2.13)

tСО = 24 ∙ 0, 2 =4.8, чел.-ч;

где ССО – доля трудоемкости СОот трудоемкости работ ТО-2:

· 0, 5 – для очень холодного и очень жаркого сухого климатических районов;

· 0, 3 – для холодного и жаркого сухого климатических районов;

· 0, 2 – для прочих климатических районов.

Трудоемкости общего (Д-1) и поэлементного (Д-2) диагностирования рассчитываются по формулам:

tД-1 =tТО-1 ∙ С1, чел.-ч; (2.14)

tД-1 = 3, 31 ∙ 0, 5 = 1, 6чел.-ч

tД-2 =tТО-2 ∙ С2, чел.-ч; (2.15)

tД-2 = 9, 93 ∙ 1 = 9, 93 чел.-ч;

где tТО-1, tТО-2 – рассчитанные трудоемкости работ соответственно ТО-1 и ТО-2, чел.-ч;

С1, С2 – доля трудоемкости диагностических работ в общей трудоемкости работ соответственно ТО-1 и ТО-2 (составляет в долях от 0, 3 до 1, 6 и принимается по таблице Приложения 3).

Удельная трудоемкость текущего ремонта автомобилей рассчитывается по формуле:

tТР =tнТР ∙ К1 ∙ К2 ∙ К3 ∙ К4∙ К5, чел.-ч/1000 км; (2.16)

tТР = 2 ∙ 1 ∙ 1 ∙ 1.1 ∙ 1, 014∙ 1, = 2, 02 чел.-ч /1000 км

где tнТР – нормативная удельная трудоемкость текущего ремонта, чел.-ч;

К4 – коэффициент корректирования нормативов удельной трудоемкости

текущего ремонта в зависимости от пробега с начала эксплуатации.

Среднее значение коэффициента К4 рассчитывается по формуле:

К4 ‗ А1 ∙ К4(1) + А2 ∙ К4(2) + А3 ∙ К4(3) + А4 ∙ К4(4) , (2.17)

А1 + А2 + А3 + А4

К4‗ 75 ∙ 1 + 15 ∙ 1 + 8 ∙ 1.1 + 2 ∙ 1.3

100 = 1.014

где А1 … А4 – количество автомобилей, входящие в группу с одинаковым пробегом с начала эксплуатации, ед. (таблица 2.1);

К4(1) … К4(4) – величины коэффициентов корректирования удельной трудоемкости текущего ремонта в зависимости от пробега с начала эксплуатации для соответствующих групп автомобилей (принимается по таблице Приложения 2).

Корректирование трудоемкости единицы ТО (ЕО, ТО-1, ТО-2) и ТР на 1000 км для прицепов и полуприцепов выполняется аналогично, как и для автомобилей-тягачей. Тогда расчетная трудоемкость единицы ТО данного вида для прицепного состава определяется по общей формуле:

t(i)пр = tн(i)пр ∙ К2 ∙ К5, чел.-ч; (только для прицепов и полуприцепов) (2.18)

где tн(i) – нормативная трудоемкость единицы ТО данного вида (ЕО, ТО-1, ТО-2) для полуприцепа или прицепа, чел.-ч.

Расчетная удельная трудоемкость ТР на 1000 км пробега для прицепного оборудования автомобилей рассчитывается по формуле:

tТР(пр) =tнТР(пр) ∙ К1 ∙ К2 ∙ К3 ∙ К4 ∙ К5, чел.-ч/1000 км; (только для прицепов и полуприцепов) (2.19)

где tнТР(пр) – нормативная удельная трудоемкость ТР на 1000 км пробега для

прицепа или полуприцепа, чел.-ч/1000 км;

К1…К5 – коэффициенты корректирования.

По результатам выбора и расчетов показателей ТО и ремонта составляется таблица.

Таблица 2.3

Исходные и скорректированные нормативы ТО и ремонта

| Наименование показателя | Условное обозначение | Единица измерения | Величина показателя | ||

| нормативная | расчетная | принятая | |||

| Пробег до ТО-1 | LТО-1 | км | |||

| Пробег до ТО-2 | LТО-2 | км | |||

| Пробег до КР | LКР | км | 360 000 | 219 600 | 219 500 |

| Трудоемкость ЕО | tЕО | чел.-ч | 0.41 | 0.4 | |

| Трудоемкость ТО-1 | tТО-1 | чел.-ч | 3.31 | 3.3 | |

| Трудоемкость ТО-2 | tТО-2 | Чел.-ч | 9.93 | ||

| Трудоемкость ТР | tТР | чел.-ч/1000 км | 2.02 | ||

| Трудоемкость СО | tСО | чел.-ч | 4.8 | ||

| Трудоемкость Д-1 | tД-1 | чел.-ч | 1.6 | 1.5 | |

| Трудоемкость Д-2 | tД-2 | чел.-ч | 9.93 |

2.2.РАСЧЕТ КОЭФФИЦИЕНТОВ £ т, £ и И ГОДОВОГО ПРОБЕГА

Расчетный (планируемый) коэффициент технической готовности автомобиля (группы автомобилей, парка автомобилей) определяется из выражения:

£ т‗ ______ 1___________________, (2.20)

1 + Lсс (dТО-ТР / 1000 + dКР / LсрКР)

£ т‗ ______ 1___________________,

1 + 170 (1, 47/ 1000 + 24 / 358560) = 0, 79

где Lсс – среднесуточный пробег автомобилей, км;

LсрКР – средневзвешенная величина пробега автомобилей до капитального ремонта, км;

dКР – продолжительность простоя автомобиля в капитальном ремонте, дни.

LсрКР = LКР ∙ (1 – (0, 2 ∙ АКР) / А), км; (2.21)

LсрКР = 360 000 ∙ (1 – (0, 2 ∙ 2) / 100) = 358 560км;

где LКР – скорректированное значение пробега до капитального ремонта, км;

АКР – количество автомобилей, прошедших капитальный ремонт (принимается по заданию);

А – списочное количество автомобилей в АТП, ед.

Коэффициент использования автомобилей определяют с учетом режима работы АТП в году и коэффициента технической готовности подвижного состава по формуле:

£ и‗ _ ДРг_ ∙ • Кн• £ т, (2.22)

Дкг

£ и ‗ 300• 0, 95• 0, 79,

300 = 0, 75

где Дрг – количество рабочих дней в году АТП;

Кн – коэффициент, учитывающий снижение использования технически исправных автомобилей в рабочие для АТП дни по эксплуатационным причина (принимается в пределах 0, 93 … 0, 97).

Суммарный годовой пробег всех автомобилей в АТП рассчитывается по формуле:

∑ LГ = 365 ∙ А ∙ LСС ∙ £ и, км; (2.23)

∑ LГ = 365 ∙ 100 ∙ 170 ∙ 0, 75 = 4 653750 км;

где А – списочное количество автомобилей в АТП, ед.;

LСС – среднесуточный пробег автомобилей, км.

2.3.РАСЧЕТ ГОДОВОЙ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ АВТОМОБИЛЕЙ

Число технических обслуживаний (ЕО, ТО-1, ТО-2, Д-1, Д-2, СО) определяется в целом по парку или по каждой группе автомобилей, имеющих одинаковую периодичность обслуживания.

Количество ежедневных обслуживаний за год рассчитывается по формуле:

Nгео ‗ ∑ Lг_, обслуживаний (2.24)

LСС

Nгео ‗ ∑ 4 653 750,

170 =27375

Количество уборочно-моечных работ (УМР) за год рассчитывается по формуле:

· для грузовых автомобилей, самосвалов и автопоездов

Nгумр = (0, 75 … 0, 80) ∙ Nгео, обслуживаний; (2.25)

Nгумр = 0, 76∙ 27375 = 20 805

· для легковых автомобилей и автобусов

Nгумр = (1, 10 … 1, 15) ∙ Nгео, обслуживаний (2.26)

Количество ТО-2 за год рассчитывается по формуле:

Nгто-2 ‗ ∑ LГ , обслуживаний (2.27)

LсТО-2

Nгто-2= 4 653 750,

12 200 = 381

Количество ТО-1 за год рассчитывается по формуле:

NгТО-1 ‗ ∑ LГ _Nгто-2, воздействий (2.28)

LТО-1

NгТО-1 ‗ 4 653 750 - 381= 1558

Количество общего диагностирования (Д-1) за год рассчитывается по формуле:

Nгд-1 =1, 1 ∙ Nгто-1 +Nгто-2, обслуживаний (2.29)

Nгд-1 =1, 1 ∙ 1558 + 381 = 2094

Количество поэлементного диагностирования (Д-2) за год рассчитывается по формуле:

Nгд-2 = 1, 2 ∙ Nгто-2, воздействий (2.30)

Nгд-2= 1, 2 ∙ 381 = 457,

Количество сезонных обслуживаний за год рассчитывается по формуле:

Nгсо = 2 ∙ А, обслуживаний.

Nгсо = 2 ∙ 100 =200

2.4.РАСЧЕТ СМЕННОЙ ПРОГРАММЫ ПО ВИДАМ

ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ДИАГНОСТИКИ

Для расчета сменной программы по видам ТО необходимо принять количество рабочих дней в году и количество смен работы для каждой зоны ТО (смены работы зон ТО могут быть 1, 2 или 3 смены). Режим работы зоны уборочно-моечных работ (УМР), как правило, равен режиму работы АТП, в то время, как режим работы зон ТО и ТР может от него отличаться (эти зоны могут работать по 5-, 6- или 7-дневной рабочей неделе; т.е. 250 рабочих дней в году). Рекомендации по принятию рабочих дней в году и количества смен работы зон ТО и ТР следует принять по Приложению 4.

Сменная программа рассчитывается по видам ТО МАЗ-5516 по общей формуле:

Nсм‗ __Nгj__, обслуживаний; (2.31)

Дрг ∙ Ссм

Nсм‗ __ 381__

300 ∙ 1= 1

где Nгj – годовая программа по соответствующему виду ТО и диагностики (ЕО, УМР, ТО-1, ТО-2, Д-1, Д-2);

Дрг – количество рабочих дней в году соответствующей зоны ТО или постов диагностики (принимается по Приложению 4);

Ссм – число смен работы соответствующей зоны ТО или постов диагностики (принимается по Приложению 4).

По результатам расчета сменной программы по каждому виду ТО и диагностики принимается метод организации производства в соответствующей зоне ТО или постах диагностики. Рекомендуется принять поточный метод производства ТО, если сменная программа видов ТО составляет:

· для зоны ЕО – 50 и более обслуживаний;

· для зоны ТО-1 – 12-15 и более обслуживаний;

· для зоны ТО-2 – 5-7 и более обслуживаний.

При сменной программе в соответствующих зонах ТО менее указанных выше величин, рекомендуется к применению тупиковый метод производства.

В соответствии с данными рекомендациямидля зоны ТР по ремонту рам и рессор выбираем тупиковый метод производства.

2.5.РАСЧЕТ ГОДОВОГО ОБЪЕМА РАБОТ

Годовой объем (годовая трудоемкость) работ по АТП определяется в человеко-часах и включает в себя объемы работ по ТО (ЕО, ТО-1, ТО-2, Д-1, Д-2, СО), текущему ремонту, а также объем работ по участкам текущего ремонта.

Годовая трудоемкость ежедневного обслуживания рассчитывается по формуле:

ТгЕО = tЕО ∙ NгУМР, чел.-ч. (2.32)

ТгЕО = 0, 4 ∙ 27375 = 10 950чел.-ч

При определении годовых объемов работ для зон ТО-1 или ТО-2, необходимо учитывать дополнительную трудоемкость сопутствующего текущего ремонта, объем которого не должен превышать 15-20% трудоемкости соответствующего вида ТО. И, соответственно, годовой объем работ ТР по ТП должен быть уменьшен на тот же объем ремонтных работ сопутствующего текущего ремонта.

Годовая трудоемкость ТО-1 рассчитывается по формуле:

ТгТО-1 = tТО-1 ∙ NгТО-1 + Тгсоп.ТР(1), чел.-ч.; (2.33)

ТгТО-1 = 3.3 ∙ 1558 + 771 = 5 912 чел.-ч

где Тгсоп.ТР(1) – годовая трудоемкость сопутствующего текущего ремонта при проведении работ ТО-1, чел.-ч.

Годовая трудоемкость работ сопутствующего текущего ремонта при проведении ТО-1 рассчитывается по формуле:

Тгсоп.ТР(1) = tТО-1 ∙ NгТО-1 ∙ Стр, чел.-ч; (2.34)

Тгсоп.ТР(1) = 3.3 ∙ 1558 ∙ 0.15 =771, чел.-ч;

где Стр – регламентированная доля сопутствующего ТР при проведении работ ТО-1 (принимается равной 0, 15 … 0, 20).

Годовая трудоемкость ТО-2 рассчитывается по формуле:

ТгТО-2 = tТО-2 ∙ NгТО-2 + Тгсоп.ТР(2), чел.-ч; (2.35)

ТгТО-2 = 9 ∙ 381 + 62 = 3491 чел.-ч;

где Тгсоп.ТР(2) – годовая трудоемкость сопутствующего текущего ремонта при проведении работ ТО-2, чел.-ч.

Годовая трудоемкость работ сопутствующего текущего ремонта при проведении ТО-2 рассчитывается по формуле:

Тгсоп.ТР(2) = tТО-2 ∙ NгТО-2 ∙ Стр, чел.-ч; (2.36)

Тгсоп.ТР(2) = 9 ∙ 381 ∙ 0.2, = 62 чел.-ч

где Стр – регламентированная доля сопутствующего ТР при проведении работ ТО-2 (принимается равной 0, 15 … 0, 20).

Годовые трудоемкости общего и поэлементного диагностирования соответственно рассчитываются по формулам:

ТгД-1 = tД-1 ∙ NгД-1, чел.-ч, (2.37)

ТгД-1 = 1.5∙ 2094= 3141чел.-ч,

TгД-2= tД-2 ∙ NгД-2, чел.-ч. (2.38)

TгД-2= 9 ∙ 457 = 4 113 чел.-ч.

Годовая трудоемкость сезонного обслуживания автомобилей рассчитывается по формуле:

TгСО =tСО ∙ 2 ∙ А, чел.-ч; (2.39)

TгСО = 5∙ 2 ∙ 100 =1000 чел.-ч;

где А – списочное количество автомобилей в АТП, ед.

Общая годовая трудоемкость для всех видов ТО рассчитывается по формуле:

∑ ТгТО = ТгЕО + ТгТО-1 + ТгТО-2 + ТгСО, чел.-ч.

∑ ТгТО = 10950 + 5912 + 3491 + 1000 = 21 353чел.-ч.

Годовая трудоемкость текущего ремонта (ТР) рассчитывается по формуле:

ТгТР ‗ _∑ LГ_ .tТР - ( Тсоп.ТР(1) + Тсоп.ТР(2)), чел.-ч. (2.40)

ТгТР ‗ _4 653 750 * 2- (771 + 62) = 9 306чел.-ч

где ∑ Lг – общий годовой пробег автомобилей АТП, км.

Годовая трудоемкость работ в зоне ТР или в производственных ремонтных цехах (участках) рассчитывается по формуле:

ТгзонаТР (участка) = (ТгТР∙ С) / 100, чел.-ч; (2.41)

ТгзонаТР (участка) = (ТгТР∙ С) / 100, чел.-ч;

ТгзонаТР (участка) = (9 306∙ 10) / 100, = 930 чел.-ч;

где С – доля постовых работ ТР или цеховых (участковых) работ в % от общего объема текущего ремонта (принимается по Приложению 3).

Общий объем работ по техническим воздействиям и ремонту на подвижной состав автотранспортного предприятия составит:

∑ ТгТО-ТР = ∑ ТгТО + ТгТР, чел.-ч. (2.42)

∑ ТгТО-ТР = 21 353 + 9306, = 30 659чел.-ч.

2.6. РАСЧЕТ ЧИСЛЕННОСТИ ИСПОЛНИТЕЛЕЙ НА

УЧАСТЕ ПО ДИАГНОСТИРОВАНИЮ ДВИГАТЕЛЯ АВТОМОБИЛЯМАЗ-5516.

К производственным рабочим относятся исполнители работ различных зон и участков, непосредственно выполняющие работы по ТО и ремонту подвижного состава АТП. При таком расчете различают технологически необходимое (явочное) и штатное (списочное) число рабочих.

Технологически необходимое число исполнителей работ по диагностированию двигателя автомобиля МАЗ 5516 рассчитывается по формуле:

РТ = Тг / ФРМ, человек; (2.43)

РТ = 9306 / 2400 = 4 человека;

где Тг – годовая трудоемкость соответствующей зоны ТО, ТР, цеха (участка),

ФРМ – годовой производственный фонд времени рабочего места, ч.

Штатное число исполнителей работ рассчитывается по формуле:

РШ = Тг / ФПР, человек; (2.44)

РТ = 30 659 / 2400 = 12 человек;

где ФПР – годовой производственный фонд времени одного производственного рабочего, ч.

Годовые производственные фонды времени ФРМ и ФПР принимаются по Приложению 7 Методических указаний.

3. ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

Целью данного раздела дипломного проекта является разработка вопросов организации работы объекта проектирования. В этой части дипломного проекта решаю следующие задачи:

· выбор метода организации производства ТО и ТР в СТО;

· выбор метода организации технологического процесса на объекте проектирования;

· схема технологического процесса на объекте проектирования;

· выбор режима работы производственных подразделений АТП;

· расчет количества постов в зонах ТО и ТР или постов диагностики (если это предусмотрено заданием на курсовое проектирование);

· расчет количества линий в зонах ТО (если это предусмотрено заданием на курсовое проектирование);

· распределение исполнителей работ по специальностям и квалификации;

· подбор технологического оборудования, технологической и организационной оснастки;

· расчет производственной площади объекта проектирования.

3.1.ВЫБОР МЕТОДА ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

ТО И ТР В СТО

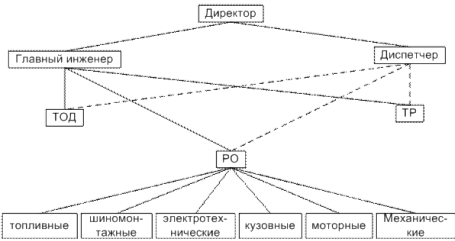

СТО на АТП достаточно крупное, то структуру управления и схему СТО можно представить на рисунке

Комплекс ТОД – выполняет ТО, регламентные работы, сопутствующие работы и работы по диагностике автомобилей.

Комплекс ТР – объединяет подразделения, производящие работы по замене неисправных агрегатов, узлов и деталей автомобилей на исправные, а также крепёжно-регулировочные работы по ТР непосредственно на автомобилях.

Комплекс РО – объединяет подразделения, производящие работы по обслуживанию и ремонту снятых с автомобилей агрегатов, узлов и деталей, а также другие работы, не связанные с непосредственным выполнением их на автомобилях.

Поступающие на ТО и ремонт автомобили проходят через мойку и поступают на участок приемки для определения технического состояния автомобиля, необходимого объема работ и их стоимости. Чистые автомобили поступают на приемку, минуя мойку. Мастером заполняется наряд-заказ, назначается ремонтный рабочий на данный автомобиль. Клиенту выдается акт - приемки автомобиля в ремонт. В нем указывается неисправность, дата приемки, дата выполнения заказа, исполнитель, список оснастки автомобиля. После этого клиент получает пропуск на территорию.

После приемки автомобиль отправляется на рабочие посты соответствующих производственных участков, в случаи их занятости автомобиль находится в зоне ожидания. После завершения работ и проверки качества автомобиль направляют в зону хранения, а далее непосредственно выдается клиенту. Пропуск на выезд выписывается в том случаи, если клиентом оплачены полностью все работы.

Участок приемки и выдачи совмещены, они являются начальным и конечным пунктом пребывания автомобиля на станции. При приемке выполняется комплекс контрольно - осмотровых работ по определению общего технического состояния автомобиля и необходимого объема работ. Производятся следующие работы: внешний осмотр автомобиля и проверка его комплектности; проверка агрегатов и узлов, на которые указывает владелец; проверка технического состояния автомобиля для выявления дефектов, не заявленных владельцем; определение и согласование с заказчиком ориентировочного объема работ, стоимости и сроков выполнения, а также способа устранения дефекта; оформление приемочных документов. При выдаче автомобиля после проведения всех работ, указанных в наряд-заказе, производится контроль качества, внешний осмотр автомобиля, проверка комплектности и сдача автомобиля владельцу.

Как было сказано выше, для оказания качественных услуг очень важна слаженность работ управленческого персонала, что немыслимо без четкого

понимания процесса оказания услуг и четкого его документирования. Успешное планирование и безупречное выполнение каждой фазы оказания услуги строит удовлетворение клиента и обеспечивает повышение прибыли. Необходимо, чтобы работа выполнялась правильно, эффективно и последовательно с целью удовлетворения клиента и получения прибыли. Большинство проблем с клиентом возникают из-за того, что кто-то из работников станции не выполнил одно из необходимых действий, или эти действия были выполнены непоследовательно.

Разделим условно весь процесс оказания услуги на этапы:

Этап 1 – Определение бюджета времени.

Этап 2 – Назначение на обслуживание.

Этап 3 – Встреча клиента и проведение диагностики автомобиля.

Этап 4 – Оформление заказ-наряда.

Этап 5 – Непосредственное выполнение ремонта или обслуживания.

Этап 6 – Выдача готового автомобиля

Этап 7 – Контроль удовлетворения клиента.

3.2.ВЫБОР МЕТОДА ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ТО И ТР В СТО

Тупиковый метод применяется в условиях ремонтных мастерских или профилакториях на универсальных рабочих постах, расположенных в тупиковом порядке. Этот метод, хотя и уступает по ряду технико-экономических показателей поточному методу, но вполне обеспечивает высокий уровень качества и механизацию работ. В состав мастерской или

профилактория должны входить диагностический пост или диагностическая установка. Этот метод наиболее целесообразен при техническом обслуживании мобильных машин различных типов и марок.

Индивидуальный метод применяется в условиях строительной площадки (на месте работы машин). Этот метод уступает рассмотренным выше методам, но при наличии у организаций хорошо оснащенных передвижных технических средств для техобслуживания и передвижных диагностических установок, а также, если имеется возможность обеспечения качественного ремонта сборочных единиц узлов и агрегатов машин в заводских условиях или в условиях мастерских. Индивидуальный метод, получивший название агрегатно-узлового, вполне оправдывает себя, особенно в дорожно-строительных организациях, выполняющих рассредоточенные линейные работы.

При выборе метода технического обслуживания и текущего ремонта машин необходимо учитывать следующие положения: характер, объемы и сроки

строительно-монтажных работ; общую численность машинного парка и машин в хозяйстве, их типы, самоходность и транспортные скорости, наличие средств и средств технической диагностики; климатические и другие особенности.

При том или ином методе применяются различные организационные формы. Основными из них являются централизованная, частично централизованная, децентрализованная, отличающиеся друг от друга степенью централизации работ и степенью разделения труда при выполнении работ.

Организация технического обслуживания и текущего (эксплуатационного) ремонта дорожных машин зависит главным образом от характера работ, выполняемых этими машинами, состава парка, наличия и состояния технических средств, включая технические средства для диагностирования. При этом основной задачей организации технического обслуживания является изыскание наиболее оптимального режима его проведения, ч. е. такого режима, при котором периодичность и перечни выполняемых операций обеспечивают эксплуатационную надежность и

долговечность машин при минимальных.

По рекомендации НИИАТ, техническое обслуживание целесообразно организовать на специализированных постах поточным методом (с внедрением в технологический процесс конвейеров для передвижения автомобилей с поста на пост: для ЕО – непрерывного действия, для ТО – периодического), если сменная программа составляет не менее:

--- для ЕО – 50 и более обслуживаний;

--- для ТО-1 – 12-15 и более обслуживаний;

--- для ТО-2 – 5-7 и более обслуживаний.

В противном случае должен быть применен либо метод тупиковых специализированных постов, либо метод универсальных постов.

При выборе метода следует иметь в виду, что наиболее прогрессивным методом является поточный, т.к. он обеспечивает повышение производительности труда вследствие специализации постов, рабочих мест и исполнителей, создает возможность для более широкой механизации работ, способствует повышению трудовой и технологической дисциплины, обеспечивает непрерывность и ритмичность производства, снижает себестоимость и повышает качество обслуживания, способствует улучшению условий труда и сокращению производственных площадей.

Технологический процесс текущего ремонта автомобилей может быть организован методом универсальных или специализированных тупиковых постов.

Выбираю агрегатно-участковый метод организации производства, который состоит в том, что все работы по ТО и ремонту автомобилей распределяются между производственными участками, полностью ответственными за результаты своей работы.

Эти участки являются основными звеньями производства. Каждый из основных производственных участков выполняет все работы по ТО и ТР автомобилей (узлов, механизмов, систем, приборов).

3.3.ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ОБЪЕКТА ПРОЕКТИРОВАНИЯ

В данном параграфе раскрываю содержание технологического процесса на объекте проектирования необходимо вкратце.

Примеры схем технологических процессов представлены в Приложении 5 и 6 Методических указаний.

|

|